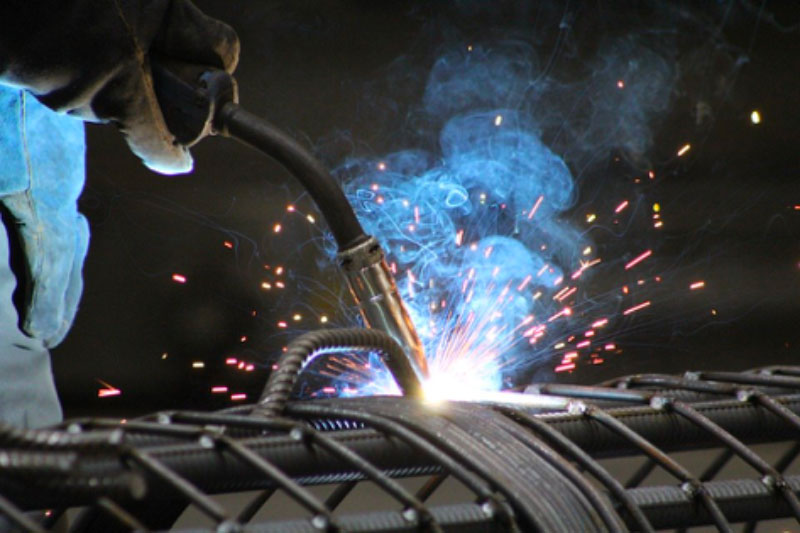

La lavorazione della saldatura

La saldatura è una tecnica di giunzione permanente di due pezzi metallici che avviene con o senza apporto di materiale (metallo d’apporto) e sotto l’azione del calore.

Per effettuare una buona saldatura, al fine di garantire una tenuta perfetta della stessa e senza perdere le caratteristiche di tenuta per l’intera superficie trattata, è opportuno preparare efficacemente i lembi (superfici interessate nella saldatura) dove, il metallo d’apporto (ove questo necessiti, per mezzo di bacchette, elettrodi o filo), verrà in seguito distribuito e fuso tra di essi. La suddetta preparazione dei lembi prende il nome di cianfrinatura.

Per definizione, il materiale dei pezzi da collegare si definisce materiale base, mentre il metallo liquido che penetra tra i due materiali viene chiamato bagno di fusione. Il metallo fuso nella saldatura (sia di base che d’apporto), solidificato per raffreddamento, infine, viene definito cordone di saldatura.

Quando parliamo di saldabilità, invece, si intende l’attitudine del metallo ad essere saldato ed un materiale ha buone proprietà di saldabilità allorché un pezzo, prima rotto e successivamente saldato, conserva caratteristiche meccaniche (lungo il giunto saldato) verosimili a quelle precedenti la rottura.

Affinché la saldatura risulti resistente, tecnicamente buona e priva di imperfezioni, la zona di fusione deve essere protetta da fenomeni di ossidazione e il metallo fuso deve essere depurato da scorie. Per evitare l’ossidazione, quindi, la lavorazione deve avvenire in atmosfera il più possibile priva di ossigeno (inerte): a tale scopo, nella zona prossima la saldatura, vengono aggiunte sostanze idonee al fine di creare un “alone protettivo” nei pressi del bagno di fusione, permettendo allo stesso tempo l’espulsione delle scorie.

Altra importante distinzione che è bene fare, quando si parla della saldatura, è il metodo di saldatura. La scelta è legata al fatto se il metallo base “partecipi” o meno alla formazione del giunto. Avremo quindi:

• Saldature autogene: il metallo fonde e prende parte alla composizione del pezzo, a prescindere che il metallo d’apporto ci sia o meno (l’eventuale presenza di quest’ultimo dipende dallo spessore del pezzo e dal procedimento). Nelle saldature autogene è possibile distinguere:

a) Saldatura per fusione: i pezzi vengono uniti allo stato liquido

b) Saldatura a pressione: i pezzi vengono messi a contatto e, percorsi dal passaggio della corrente, si saldano per effetto Joule

• Saldature eterogene: il metallo base non prende parte alla formazione del giunto ed il cordone di saldatura è stabilito dal solo metallo d’apporto (sempre presente), che sarà diverso dal metallo base. All’uopo, è possibile distinguere:

a) Saldobrasatura: i lembi dei pezzi vengono preparati tramite cianfrinatura, che verranno riempiti dal metallo d’apporto, costituendo il cordone di saldatura

b) Brasatura: i pezzi non vengono preparati, ma solamente appoggiati. In questo caso, il metallo d’apporto penetrerà tra di loro per capillarità

Da cosa viene determinata, invece, la scelta della saldatura?

Sicuramente dal tipo di lega da saldare, dallo spessore dei materiali, dalla posizione della saldatura e dalle attrezzature disponibili.

Ma andiamo a vedere nello specifico, i tipi di saldatura che possiamo trovare.

Tipologie di saldatura

• Saldatura ossiacetilenica

Procedimento di saldatura autogena che può essere utilizzato per diversi materiali metallici. Viene utilizzata una fiamma (denominata neutra), ossiacetilenica (combinazione di ossigeno e acetilene), che riscalda la parte da saldare. La saldatura avviene per fusione dei pezzi (nel caso di spessori molto sottili), oppure apportando materiale tra gli stessi (utilizzando bacchette o fili di composizione simile al metallo base). Oltre che per la saldatura autogena, trova largo impiego per riscaldare le superfici, tagliare i metalli e per la saldatura eterogenea.

• Saldatura TIG (Tungsten Inert Gas)

È un metodo di saldatura ad arco elettrico in atmosfera inerte. Viene denominata anche saldatura con elettrodo infusibile, in quanto l’elettrodo non prende parte al processo di fusione. Il metallo d’apporto (quando presente) viene immesso nella zona dell’arco elettrico che, fondendo, andrà a costituire il cordone di saldatura. E’ un metodo che permette di ottenere saldature di elevata qualità su quasi tutti i materiali, eccezion fatta per lo stagno, piombo e zinco ed è riservato ai materiali più pregiati e spessori più sottili, visto il costo elevato dell’attrezzatura (macchinari, elettrodo di tungsteno e gas utilizzato).

• Saldatura MIG e MAG (rispettivamente, Metal Inert Gas e Metal Active Gas)

Il processo di saldatura (detto anche a filo continuo) è molto simile a quello TIG; la differenza (inerente le saldature MIG e MAG) la determina l’utilizzo di un elettrodo fusibile, sotto forma di filo, che costituisce anche il metallo d’apporto. La diversità tra le due saldature, invece, è nel tipo di gas impiegato: nella saldatura MIG si utilizzano argon o elio (particolarmente costosi), che garantiscono un’efficace protezione dell’arco e della zona di fusione dal contatto con l’atmosfera; nella saldatura MAG si utilizza anidride carbonica (CO2), di gran lunga più economico.

• Saldatura in arco sommerso

Procedimento automatico molto diffuso nell’esecuzione di saldature in serie, in quanto permette di ridurre notevolmente i tempi di saldatura su una vasta gamma di spessori. L’elettrodo è costituito da un filo simile al materiale base; il suo diametro varia da 2 a 8 mm, in funzione dello spessore da saldare e rappresenta il metallo d’apporto. Il procedimento è caratterizzato da alta penetrazione, così da permettere la saldatura anche nei materiali di un certo spessore in tempi modesti ed il giunto che si ottiene risulta di elevata qualità.

• Saldatura per resistenza elettrica

Per questo tipo di saldatura viene utilizzato il calore prodotto per effetto Joule, dal passaggio di una corrente elettrica. I due lembi del giunto vengono premuti l’uno contro l’altro e il passaggio di corrente fa innalzare la temperatura. La saldatura, in questo caso, avviene per fusione localizzata del metallo base, senza metallo d’apporto. Questa categoria di saldature è riservata alla produzione in serie per i tempi brevi richiesti di lavorazione e l’elevato costo delle macchine.

• Saldatura per punti

Molto diffusa nel campo delle lamiere sottili (carrozzerie, contenitori di elettrodomestici, mobili metallici), si presta bene alla completa automazione del processo. Le lamiere vengono accostate l’una sull’altra nella posizione in cui si vogliono saldare; due elettrodi in rame vengono premuti da una pinza contro le lamiere e questi elettrodi ancora premuti formano il punto di saldatura. La fusione del metallo base avviene solo all’interno, nella zona di contatto delle lamiere stesse. Il metodo è usato per la saldatura di acciai (anche inossidabili), leghe leggere e leghe di rame con diversi spessori. Presenta lo svantaggio della discontinuità della saldatura, non garantendo la tenuta dei fluidi. I macchinari, inoltre, hanno costi elevati.

• Saldatura manuale ad arco elettrico con elettrodo rivestito

E’ un tipo di lavorazione economica, dove il calore necessario alla fusione è prodotto da un arco elettrico che scocca tra un elettrodo metallico e il metallo base. L’elettrodo ha un’anima di materiale simile al metallo base ricoperto da un opportuno rivestimento che, sviluppando gas, (idrogeno o anidride carbonica) protegge l’arco e la zona di fusione ionizzando l’aria circostante a protezione della saldatura. I lembi dei pezzi da saldare necessitano di un’accurata preparazione per assicurare la giusta penetrazione e facilità di saldatura. Non si presta per spessori molto sottili, in quanto è facile provocare fori nei pezzi durante la lavorazione.

• Saldobrasatura

È una saldatura eterogenea; il metallo base, pertanto, non prende parte alla formazione del giunto. La temperatura dei lembi dei pezzi da saldare è sempre inferiore al suo punto di fusione ed il metallo d’apporto è sempre presente. I bordi dei pezzi vengono opportunamente puliti e cianfrinati, come per le saldature autogene; dopodiché, vengono riscaldati con fiamma ossiacetilenica o in forno a induzione fino alla temperatura di fusione del metallo d’apporto che, immesso in questa zona (generalmente sotto forma di filo o di barrette), fonde riempiendo il cianfrino. I materiali che si possono saldare con questo metodo sono gli acciai a basso tenore di carbonio e il bronzo, mentre non viene utilizzato per leghe leggere e ottoni.

• Brasatura

Simile alla saldobrasatura, se non per le estremità dei pezzi da saldare che sono semplicemente appoggiate l’una all’altra: lo spazio capillare che rimane tra i due bordi viene riempito dal metallo d’apporto fuso. Il giunto, per cui, è costituito da uno strato molto sottile di metallo d’apporto che ha formato una lega di superficie col metallo base. Per tale motivo il giunto ha scarsa elasticità e resistenza meccanica.

Controllo della saldatura

Le norme di sicurezza collegate all’uso della saldatura, hanno imposto criteri specifici sulla garanzia di questa lavorazione. Il controllo che si rende necessario, per cui, avviene in due fasi distinte:

• Controllo del personale e del procedimento (controllo preventivo)

• Controllo del giunto saldato (controllo di produzione)

Si è quindi stabilito che la saldatura deve essere effettuata solo da personale specializzato e utilizzando procedimenti qualificati. Tali procedimenti variano a seconda del campo di applicazione e del materiale da saldare (cosiddette variabili essenziali).

Affinché un procedimento risulti qualificato, comunque, devono essere eseguiti dei talloni, che vengono controllati con metodi non distruttivi e da cui sono ricavati provini per le eventuali prove distruttive (trazione, pieghe, resilienza, durezza, ecc.).

Sono altresì componenti importanti l’affidabilità e la garanzia della lavorazione. A tal fine, la qualità dei giunti saldati avviene attraverso Controlli Non Distruttivi (CND), idonei per effettuare controlli superficiali (e/o volumetrici) e prove distruttive (verifica delle caratteristiche meccaniche), ma ancor prima è possibile ispezionare la saldatura visivamente, per verificare la presenza di difetti evidenti, quali fusioni incomplete, porosità, piccole rotture ed altro.

Premesso questo, possiamo classificare i controlli in:

• Distruttivi: sono prove di laboratorio (trazione, durezza e resilienza) tendenti a rilevare le proprietà meccaniche dei pezzi saldati. Tali prove distruggono il pezzo in esame; di conseguenza, può essere fatta solo su pezzi campione e non su tutta la produzione

• Non distruttivi: per i difetti che possono presentarsi all’esterno del pezzo. Come metodi vengono utilizzati:

a) Il controllo visivo: tale metodo permette di rilevare solo difetti grossolani del cordone di saldatura

b) Il controllo con liquidi penetranti: tale controllo permette di evidenziare difetti anche microscopici (fessure molto piccole), attraverso un liquido (normalmente rosso), fatto penetrare sul cordone da esaminare ed un talco che va ad assorbire il liquido rimasto sulle fessure, segnalando il difetto.

• Controlli non distruttivi per difetti interni

Consistono in metodi di rilevamento per i più comuni difetti interni del cordone di saldatura. Fra i più diffusi si ricordano:

a) Il metodo radiografico: è un controllo che utilizza i raggi X che, grazie alla lunghezza d’onda relativamente bassa, hanno un elevato potere di penetrazione nella materia. Quando i raggi attraversano materiali difformi o incontrano una discontinuità, subiscono un diverso assorbimento che la lastra evidenzierà con sfumature differenti. Questo permetterà di segnalare i difetti con più evidenza (maggiori del 2% dello spessore del pezzo) all’interno del cordone di saldatura.

b) Metodo degli ultrasuoni: utilizzato per indagare su difetti di dimensioni più piccole. È un metodo che sfrutta la riflessione di onde sonore, trasversali al cordone di saldatura, generata da difetti interni dei pezzi in esame. Per analizzare in modo sistematico tutto il cordone di saldatura, l’operatore sposta la sonda parallelamente al cordone avvicinandosi e allontanandosi in modo alternativo.

Bene!! Attraverso definizioni, tipologie, caratteristiche e controlli inerenti la saldatura, siamo arrivati alla fine della lettura.